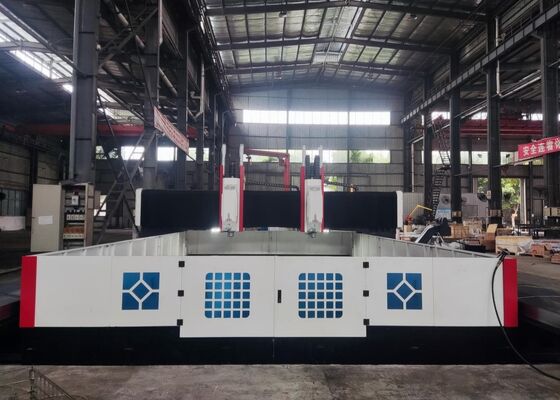

2x37kW 서보 스핀들 모터 전원 CNC 금속 드릴링 마킹 머신 300mm 두께

제품 소개:

이 기계는 판재 및 구조 부품의 드릴링, 챔퍼링, 태핑 및 밀링을 위해 설계되었습니다. 주로 지정된 두께 범위 내에서 플랜지, 디스크, 링 및 판재와 같은 공작물에 대한 고효율 드릴링 작업에 사용됩니다. 단일 재료 및 복합 재료 모두에서 관통 구멍과 블라인드 구멍을 드릴링할 수 있습니다. 가공 공정은 디지털 방식으로 제어되어 사용자 친화적입니다. 이 시스템은 자동화를 지원하고 정확한 결과를 보장하며 광범위한 제품을 처리하고 대규모 생산을 가능하게 하는 데 이상적입니다.

사양:

| 공작물 크기 |

LxW |

3500x3500 mm |

| 갠트리 높이 |

1000mm |

| 작업대 |

T 슬롯 너비 |

28mm |

| 4개의 턱 척 |

1 세트 |

| 드릴링 파워 헤드 |

수량 |

2 |

| 스핀들 테이퍼 |

BT50-190 |

| 최대 드릴링 직경 |

Φ100 mm

(초경 코어 비트)

|

| Φ80 mm (U 드릴) |

| 최대 두께 |

≤300 mm |

| 최대 태핑 직경 |

M30 mm |

| 스핀들 속도 |

30~3000 r/min |

| 서보 스핀들 모터 전원 |

2x37kW |

| 스핀들 하단에서 작업대까지의 거리 |

200-1000mm |

|

파워 헤드의 측면 이동

(X1 축)

|

최대 수평 스트로크 |

3500 mm |

| 측면 이동 속도 |

0~8 m/min |

| 측면 이동/토크용 서보 모터 전원 |

4.2kW |

|

파워 헤드의 측면 이동

(X2 축)

|

최대 수평 스트로크 |

3500 mm |

| 측면 이동 속도 |

0~8 m/min |

| 측면 이동/토크용 서보 모터 전원 |

4.2kW |

| 갠트리 종방향 이동 (Y 축) |

최대 이송 스트로크 |

3500 mm |

| 이송 이동 속도 |

0~8 m/min |

| 이송 서보 모터 전원/토크 |

2x4.2 kW |

| 수직 램 이송 동작 (Z 축) |

최대 스트로크 |

800 mm |

| 이동 속도 |

0~6 m/min |

| 서보 모터 전원/토크 |

4.2kW |

| 3축 위치 정확도 |

X/Y |

≤0.05mm/1000mm |

| 3축 반복 위치 정확도 |

X/Y |

≤0.03mm/1000mm |

| 공압 시스템 |

압축 공기 공급 압력 |

≥0.6MPa |

| 칩 컨베이어 및 냉각 |

칩 컨베이어 수 |

2 |

| 칩 제거 속도 |

1m/min |

| 칩 컨베이어 모터 전원 |

2X0.75kW |

| 냉각 방식 |

내부 냉각 + 외부 냉각 |

| 자동 윤활 시스템 |

윤활 압력 |

2MPa |

| 윤활 지점 오일 충전량 |

0.1mL |

| 윤활 주기 |

6-10분 |

|

전기 시스템

|

CNC 시스템 |

GSK218MC

(디스플레이 10.4인치)

|

| CNC 축 수 |

4 |

| 총 전력 |

/ |

약 100kW |

| 전체 크기 |

LxWxH |

6500x6800x3000 mm |

장비 구조:

기계 베이스는 주조 재료로 만들어졌으며 작업대, 이동식 갠트리, 이동식 슬라이딩 새들, 드릴링 및 밀링 파워 헤드, 자동 윤활 시스템, 보호 인클로저, 순환 냉각 시스템, 디지털 제어 장치, 전기 시스템 및 기타 필수 부품과 같은 중요한 구성 요소가 포함됩니다. 안정적인 지지 및 안내를 위한 롤링 하드 레일 쌍과 구동 동작을 위한 정밀 리드 스크류 쌍이 장착되어 있습니다. 이 기계는 뛰어난 위치 정확도와 탁월한 위치 반복성을 특징으로 합니다.

제품 특징

1. 자동 윤활 및 보호 시스템:

이 기계는 대만산 정품 체적 부분 압력 자동 윤활 시스템을 갖추고 있어 가이드 레일, 리드 스크류 및 랙과 같은 이동 부품의 지속적인 윤활을 보장하여 데드 존을 제거하고 기계의 수명을 연장합니다. X축과 Y축에는 방진 쉴드가 장착되어 있으며, 작업대 주변에는 파편과 냉각수 튐을 방지하기 위해 방수 스플래시 가드가 설치되어 있습니다.

2. 중앙 물 배출구 시스템:

이 기계는 표준으로 중앙 물 배출구 시스템을 갖추고 있습니다. 이 내부 시스템은 가공 중 공구에 철 칩이 축적되는 것을 효과적으로 방지하여 공구 마모를 줄이고 공구 수명을 연장합니다. 또한 공작물의 표면 마감을 향상시키는 동시에 표면을 보호합니다. 이 시스템은 불순물이 고속 회전 조인트를 막는 것을 방지하여 고속 회전 조인트를 보호하여 궁극적으로 공작물의 전반적인 품질을 향상시키고 작동 효율성을 높입니다.

3. 자동 칩 컨베이어 및 순환 냉각 시스템:

자동 칩 컨베이어는 작업대 뒤쪽에 설치되어 있으며 끝 부분에 필터가 장착되어 있습니다. 컨베이어는 평판 체인 설계를 사용하며 냉각 펌프는 한쪽에 위치합니다. 배출구는 호스를 통해 중앙 물 여과 시스템에 연결됩니다. 냉각수는 칩 컨베이어로 흘러 들어가 리프트 펌프가 냉각수를 중앙 여과 시스템으로 순환시킵니다. 그런 다음 고압 냉각 펌프가 여과된 냉각수를 재순환하여 절단 및 냉각 작업을 수행합니다.

이 시스템에는 스크랩 운반이 용이하도록 트롤리도 장착되어 있어 철 칩을 처리할 때 편리성을 향상시킵니다. 내부 및 외부 공구 냉각 시스템이 모두 포함되어 있습니다. 고속 드릴링 중에는 내부 물 배출구를 통해 공구를 냉각하고, 가벼운 밀링 작업에는 외부 냉각을 사용합니다.

.

.

이 고급 CNC 갠트리 시스템은 판재 및 판금 부품의 고효율 드릴링 및 마킹을 위해 특별히 설계되었습니다. 판재형 공작물 및 구조 조립품의 정밀 가공을 보장하도록 세심하게 설계되었으며, 특히 플랜지, 디스크, 링형 부품, 평판 및 기타 유사 품목의 가공에 적합합니다. 주요 작동 요구 사항은 공작물의 두께가 기계의 정의된 유효 가공 범위 내에 있어야 한다는 것입니다.

강철 구조물 제작 시설에서 이 장비는 구조 판재 및 연결 부품에 대한 정밀 드릴링 및 밀링 작업을 수행하여 강철 프레임워크의 안정적인 조립을 위한 강력한 기반을 제공합니다. 풍력 에너지 분야에서는 풍력 터빈 타워 및 플랜지에 대한 고급 고정밀 가공 기능을 제공하여 극한의 바람과 온도 변화를 포함한 혹독한 환경 조건을 견딜 수 있도록 이러한 구성 요소를 설계합니다. 교량 건설의 경우, 이 장비는 교량 거더 및 지지 브래킷을 가공하여 교량의 장기간 수명 동안 동적 하중을 견딜 수 있는 견고하고 안정적인 연결을 생성합니다.

귀하의 메시지는 20-3,000 자 사이 여야합니다!

귀하의 메시지는 20-3,000 자 사이 여야합니다! 이메일을 확인하십시오!

이메일을 확인하십시오!  귀하의 메시지는 20-3,000 자 사이 여야합니다!

귀하의 메시지는 20-3,000 자 사이 여야합니다! 이메일을 확인하십시오!

이메일을 확인하십시오!